مقدمه

در صنایع تولیدی پیشرفته، مخصوصاً در خودروسازی و ساخت قطعات فلزی، کیفیت لبهها و نحوه اتصال اجزای مختلف اهمیت بالایی دارد. یکی از روشهای متداول برای تقویت لبهها و ایجاد اتصال مکانیکی، فرآیند همینگ (Hemming) است؛ تکنیکی که ضمن ارتقاء استحکام، ظاهری حرفهای و یکنواخت به محصول نهایی میدهد.

با پیشرفت فناوری، روشهای سنتی همینگ که متکی به قالب و پرس بودند، جای خود را به سیستمهای رباتیک و منعطف دادهاند. در این مقاله با اصول همینگ، تجهیزات پایه آن و در ادامه با مزایا و کاربردهای فرآیند همینگ رباتیک آشنا خواهیم شد؛ روشی که بهطور روزافزونی در خطوط تولید مدرن در حال جایگزینی با سیستمهای قدیمی است.

همینگ و فرمدهی با غلتک: معرفی ابزار و تجهیزات پایه

فرآیند همینگ (Hemming) یکی از مراحل کلیدی در شکلدهی لبههای ورقهای فلزی بهشمار میرود که معمولاً در صنایع خودروسازی، لوازم خانگی، و تولید قطعات فلزی ظریف مورد استفاده قرار میگیرد. در این روش، لبهی قطعه ورقی خم و بر روی خود تا میشود تا هم ظاهر بهتری پیدا کند و هم استحکام لبه افزایش یابد. این فرآیند اغلب برای اتصال دو ورق بهصورت مکانیکی، بدون نیاز به جوش، پرچ یا چسب به کار میرود.

در میان روشهای مختلف همینگ، رولر همینگ (Roller Hemming) بهعنوان روشی دقیق، ایمن و مناسب برای فرمدهی تدریجی شناخته میشود. برخلاف همینگ ضربهای یا فشاری که در آن کل خمکاری در یک مرحله انجام میشود، در روش رولر همینگ، ابزار بهصورت تدریجی و با چند گذر، لبهی ورق را به حالت نهایی خم میکند. این روش بهخصوص برای قطعات دارای انحنا یا فرم پیچیده بسیار مناسب است.

تجهیزات اصلی همینگ

ابزار رولر همینگ (Roller Hemming Tool)

در قلب این فرآیند، ابزار رولر همینگ قرار دارد که شامل یک غلتک فلزی با طراحی مهندسیشده است. این ابزار در تماس با لبهی قطعه حرکت میکند و بهتدریج آن را خم میکند. سطح غلتک باید کاملاً صاف، مقاوم در برابر سایش، و دارای شعاع انحنای مشخص باشد تا فرآیند خمکاری بدون آسیب به سطح ورق انجام شود. حرکت این ابزار معمولاً در چند فاز با سرعت کنترلشده انجام میشود، بهطوری که لبه ابتدا خم شده، سپس در گذرهای بعدی کاملاً روی سطح میخوابد.

بستر همینگ (Roller Hemming Bed)

بستر یا پایهی همینگ، سطحی است که قطعه کار روی آن قرار میگیرد و باید دارای استحکام و دقت بالا باشد تا قطعه در حین فرآیند جابهجا نشود. این بستر ممکن است شامل فیکسچرها (Fixtures) یا نگهدارندههایی باشد که فرم و موقعیت قطعه را حین حرکت رولر تثبیت میکنند. طراحی بستر نقش مهمی در کیفیت نهایی همینگ دارد، بهخصوص در تولید قطعاتی که دارای لبههای انحنادار یا چند سطحی هستند.

همینگ رباتیک: انعطافپذیری هوشمند در تولید مدرن

در گذشته، فرآیند همینگ بهویژه در صنعت خودروسازی، اغلب با استفاده از پرسهای سنگین و قالبهای اختصاصی انجام میشد. این روشها با وجود دقت بالا، نیازمند سرمایهگذاری هنگفت، فضای زیاد، و زمان طولانی برای طراحی و ساخت قالبها بودند. اما با ورود فناوری رباتیک به حوزهی فرمدهی، اکنون سیستمهای همینگ رباتیک (Robotic Roller Hemming) جایگزینی اقتصادی، دقیق و منعطف برای روشهای سنتی محسوب میشوند.

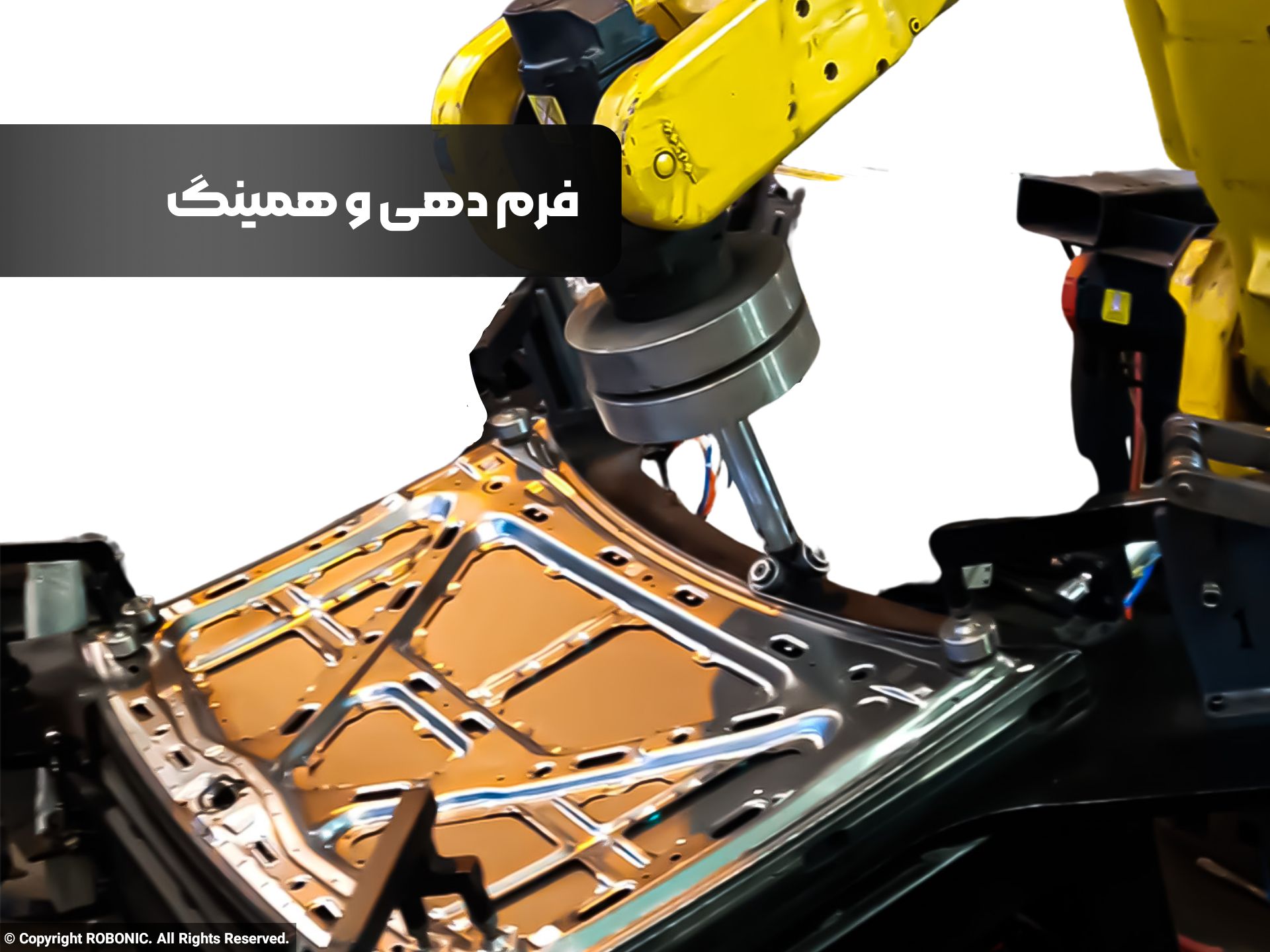

در همینگ رباتیک، بازوی رباتیک چندمحوره با ابزار رولر همینگ (که پیشتر معرفی شد) تجهیز میشود و بهصورت برنامهریزیشده در مسیر لبهی قطعه حرکت میکند. ربات با کنترل سرعت، فشار و زاویه حرکت، فرآیند خمکاری را بهصورت تدریجی، دقیق و یکنواخت انجام میدهد. این روش، بهویژه برای قطعاتی با فرمهای منحنی یا زاویهدار بسیار کارآمد است.

مزایای کلیدی همینگ رباتیک

- کاهش چشمگیر هزینهها در تیراژ پایین و متوسطدر روشهای سنتی، قالبهای مخصوص برای هر نوع قطعه طراحی و تولید میشدند که برای تیراژ پایین اقتصادی نبود. در مقابل، همینگ رباتیک با حذف نیاز به قالبهای فیزیکی، هزینههای راهاندازی را بهشدت کاهش میدهد.

- امکان استفاده از یک سیستم برای چند محصول مختلفیک بازوی رباتیک مجهز به ابزار همینگ میتواند با تغییر سریع برنامه، روی قطعات گوناگون با اشکال مختلف کار کند. این ویژگی در خطوط تولیدی که چند محصول متنوع دارند، بسیار ارزشمند است.

- انعطافپذیری بینظیر در برابر تغییرات و اصلاحاتدر همینگ رباتیک، صرفاً با تغییر برنامه حرکتی ربات، میتوان بهراحتی تغییرات همینگ مد نظر را اعمال کرد. این موضوع، زمان مهندسی معکوس، تست و اصلاح را به حداقل ممکن میرساند.

- برداشته شدن محدودیتها در اشکال پیچیدهبازوی رباتیک با چند درجه آزادی، قادر است روی قطعات با فرمهای سهبعدی، منحنی، گوشهدار و... عملیات همینگ را بدون افت کیفیت انجام دهد؛ کاری که در روشهای پرس یا قالبی بسیار دشوار یا حتی غیرممکن بود.

- زمان راهاندازی و تغییر سریعتر از روشهای سنتیدر حالیکه طراحی و ساخت قالبهای سنتی ممکن است هفتهها یا ماهها زمان ببرد، سیستمهای رباتیک تنها با تنظیم مسیر ابزار در نرمافزار و یکپارچهسازی با بستر همینگ، ظرف چند ساعت یا روز راهاندازی میشوند.

چند نمونه از پروژههای انجام شده توسط ربونیک

نتیجهگیری

همینگ رباتیک گامی بزرگ در مسیر هوشمندسازی و بهینهسازی تولید فلزی است. با بهرهگیری از بازوهای رباتیک مجهز به ابزار غلتکی، میتوان فرآیند فرمدهی لبه را با دقت بالا، انعطاف مثالزدنی و در مدتزمانی کوتاه انجام داد. برخلاف روشهای سنتی که وابسته به قالبهای گرانقیمت و پرسهای سنگین بودند، همینگ رباتیک با هزینه راهاندازی کمتر، قابلیت استفاده برای چند محصول، و امکان اصلاح سریع طراحی، پاسخگوی نیازهای متغیر و سریع صنایع امروزی است.

در دنیایی که رقابت بر سر کاهش زمان تولید و افزایش کیفیت روزبهروز فشردهتر میشود، انتخاب راهکارهایی مانند همینگ رباتیک، سرمایهگذاری هوشمندانهای برای آیندهای چابکتر و دقیقتر خواهد بود.